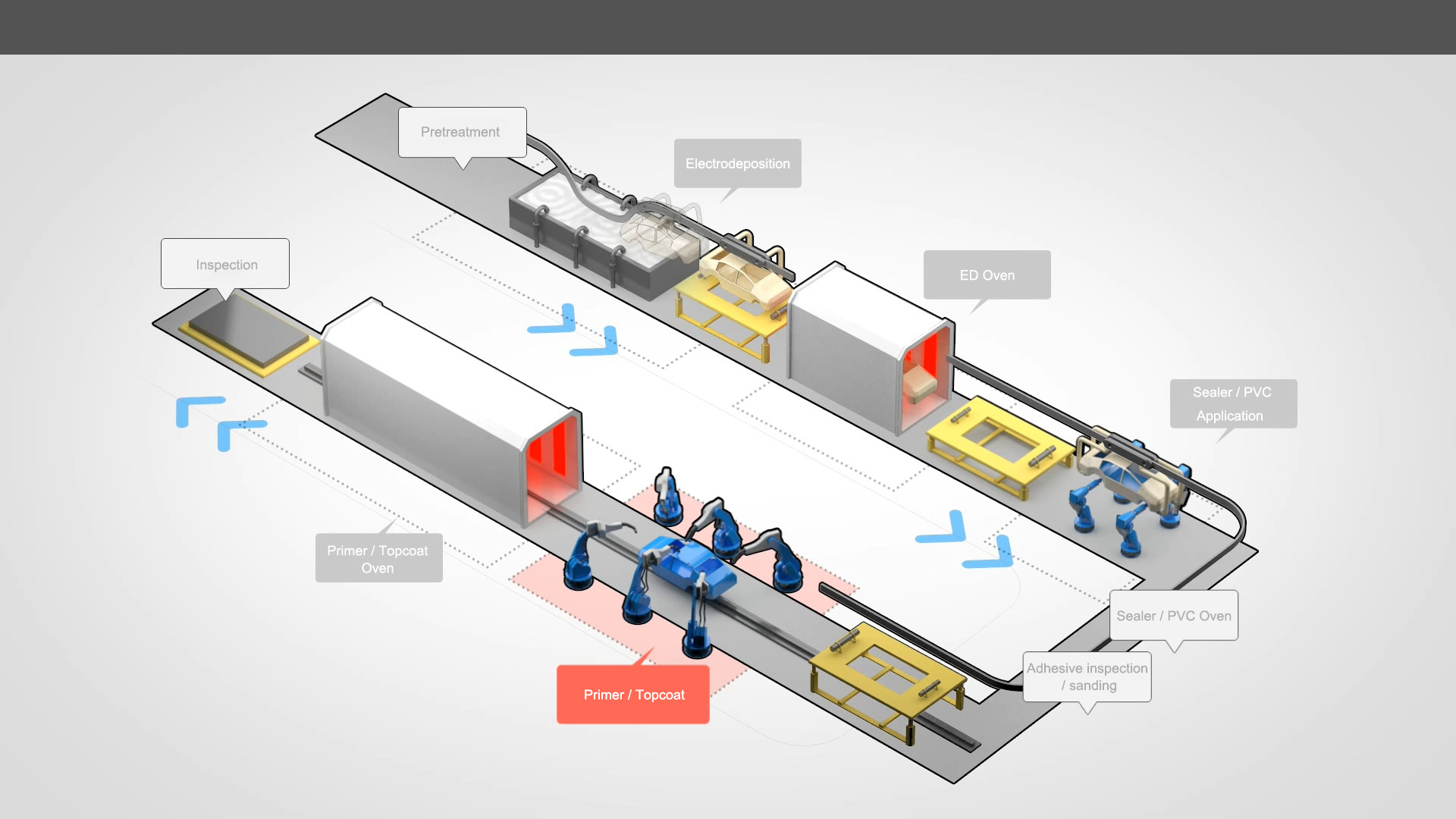

1. PrétraitementAfin d'éliminer l'huile superflue, les résidus de soudure et les impuretés de la surface de la carrosserie du véhicule à sa sortie d'usine, un film de phosphate de zinc (3 à 5) est appliqué.㎛Ce produit est appliqué sur la carrosserie pour améliorer l'adhérence lors du processus de sous-couche (électrodéposition). Il sert à protéger la carrosserie contre la corrosion.

- Pré-nettoyage : Après l'assemblage du corps, celui-ci est lavé à l'eau avant le dégraissage principal.

- Dégraissage principal : Élimine l'huile de la carrosserie.

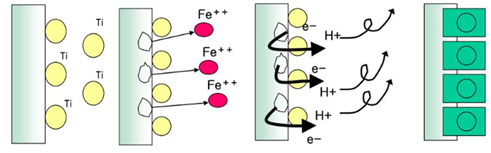

- Rinçage conditionnel : Un agent de traitement dont le titane est le composant principal, créant un grand nombre de colloïdes sur la surface du métal pour augmenter la réactivité et former un film dense de phosphate de zinc afin de produire des cristaux fins et denses.

- Film de phosphate de zinc : Un film de phosphate de zinc est appliqué pour renforcer l'adhérence de la sous-couche et inhiber la réaction de corrosion.

1) La gravure commence au niveau de l'anode de la tôle d'acier dans la solution de revêtement.

2) En fonction du courant de corrosion, les cations sont consommés à la cathode et le pH de l'interface augmente.

3) Le colloïde en surface devient un noyau et cristallise

- Séchage à l'eau : Procédé d'élimination complète de l'humidité du substrat une fois le prétraitement terminé.

※ Transfert de chaleur et séchage à la main

Après avoir appliqué une couche de phosphate de zinc sur la pièce, rincez-la à l'eau et séchez-la manuellement. Le séchage manuel est un procédé permettant d'éliminer complètement l'humidité de l'objet à revêtir avant l'application de la peinture. L'humidité s'évapore par transfert de chaleur. Le séchage (évaporation) est un phénomène qui se produit lorsque la température de la surface solide en contact est inférieure au point d'ébullition et que la pression atmosphérique est inférieure à la pression de vapeur saturante. Un changement de phase a alors lieu. La température et la durée du séchage manuel varient selon le matériau, l'épaisseur et la forme de l'objet. Généralement, 10 minutes à 120-150 °C suffisent. L'augmentation de la température permet d'accroître la pression de vapeur saturante de l'eau et d'accélérer le séchage par un apport de chaleur plus important. Dans ces conditions, aucune modification chimique ou métallique ne devrait se produire.

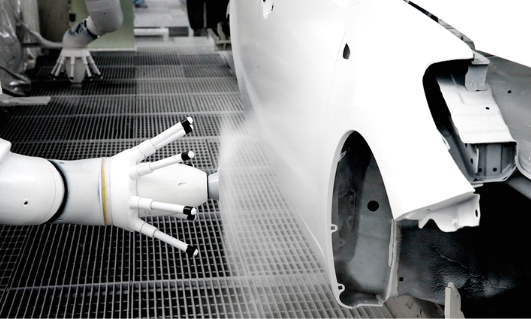

1、Procédé d'électrodépositionProcédé de formation d'un film de revêtement à l'intérieur/extérieur de la carrosserie d'un véhicule par électrophorèse après immersion de la carrosserie dans une peinture électrodéposée, afin de prévenir la corrosion de la carrosserie.

Électrodéposition : La peinture par électrodéposition est un procédé où la peinture est fixée électriquement par immersion de la carrosserie dans une solution de peinture et circulation d'une anode ou d'une cathode à travers celle-ci. Cependant, cette méthode convient à la production de masse, mais il est difficile de repeindre une fois le film de revêtement fixé et le courant électrique interrompu.

- rinçage DI

Four de séchage pour électrodéposition : Pour les revêtements par électrodéposition cationique, majoritairement utilisés, un four de séchage est nécessaire car le film déposé est lissé en surface par fluidification thermique via une réaction de réticulation thermique (polymérisation thermique). La température et la durée de polymérisation thermique varient selon le matériau, l’épaisseur et la forme de l’objet à revêtir. Pour un objet revêtu d’une couche relativement mince, la température de surface est de 200 à 210 °C et la température du four de polymérisation de 210 à 230 °C. La durée totale de chauffage est généralement de 20 à 30 minutes, dont 10 minutes ou plus pour le chauffage de l’objet et un maintien à 200-210 °C.

- Polissage par électrodéposition : Meuler les parties rugueuses et saillantes de la surface pour la rendre lisse.

2、Peinture à mi-cheminIl s'agit de l'application de la peinture, souvent appelée sous-couche. Elle nettoie la surface pour une meilleure adhérence de la couche de finition et contribue à améliorer la résistance à la corrosion. J'utilise une couleur légèrement différente pour la couche intermédiaire afin qu'elle corresponde à celle de la couche de finition.

- Processus intermédiaire

- Four de séchage moyen

3. Couche de finitionLe processus d'application de la couleur visible du véhicule et de finition avec une peinture transparente. Récemment, en raison des réglementations environnementales, etc., les peintures écologiques (à faible teneur en substances volatiles) sont de plus en plus utilisées. Vernis transparent après la couche de finition.

- procédé de couche de finition

- Four de séchage de la couche de finition

※ Transfert de chaleur dans le four de chauffage et de séchage des couches électrodéposées (couche intermédiaire et couche de finition)

Dans le four de séchage, la chaleur est transférée à la surface peinte de deux manières.

Convection : Afin d'atteindre facilement la température de polymérisation thermique du film de revêtement, un flux d'air rapide est nécessaire, et une convection à grande vitesse est obtenue en faisant circuler de l'air chaud dans le four de séchage à une vitesse de vent élevée (convection forcée).

Chaleur radiante : Le mur est chauffé à plusieurs centaines de degrés au-dessus de la température de polymérisation du film de revêtement dans un four de séchage spécialement conçu, et la chaleur est transmise à la surface peinte de la même manière qu’un poêle réchauffe le corps.

Date de publication : 8 novembre 2022